包装印刷業界

主な特徴

濃度範囲は広く、約300mg/m³から3000mg/m³

生産ラインの稼働率の違いに伴い、入口濃度の変動が大きく、生産製品が変動すると、排気ガス成分も変化する

主要成分:ベンゼン系、ケトン系、アルコール系、エステル系など

一般的なプロセス

直接RTO/RCO

入口濃度が高い場合、RTO 設備を用いて直接高温焼却を行い、RTO 除去率が高い特徴を利用して、大量のVOCs を除去する。この技術に存在する可能性がある問題は、入孔濃度が高すぎる場合、輸出の基準超過リスクが大きいことである。濃度が特に高くなければ、RCO 設備を使用して処理することができ、基準達成排出を保証するだけでなく、反応温度を下げ、システムのエネルギー消費を低減することができる。

- ゼオライト吸着脱着+触媒燃焼/RT

この技術はゼオライトを吸着、脱着材料とし、主にゼオライト回転車、ゼオライト回転筒及びハニカムゼオライトの形態で持続的な吸着と脱着を行い、設備全体は基本的に90% 前後の浄化率を数年維持することができる。

包装印刷業界は分類が多く、排気ガスのタイプと濃度の状況は複雑で変化が多いため、一般的には設備に比較的良い収容能力が必要であり、濃度が高く安定したプロジェクトはRTO/RCO を採用することができ、より多くの濃度が1000mg/m3 未満のプロジェクトはやはり吸着脱着+ 廃棄技術の組み合わせ技術によって処理する必要がある。

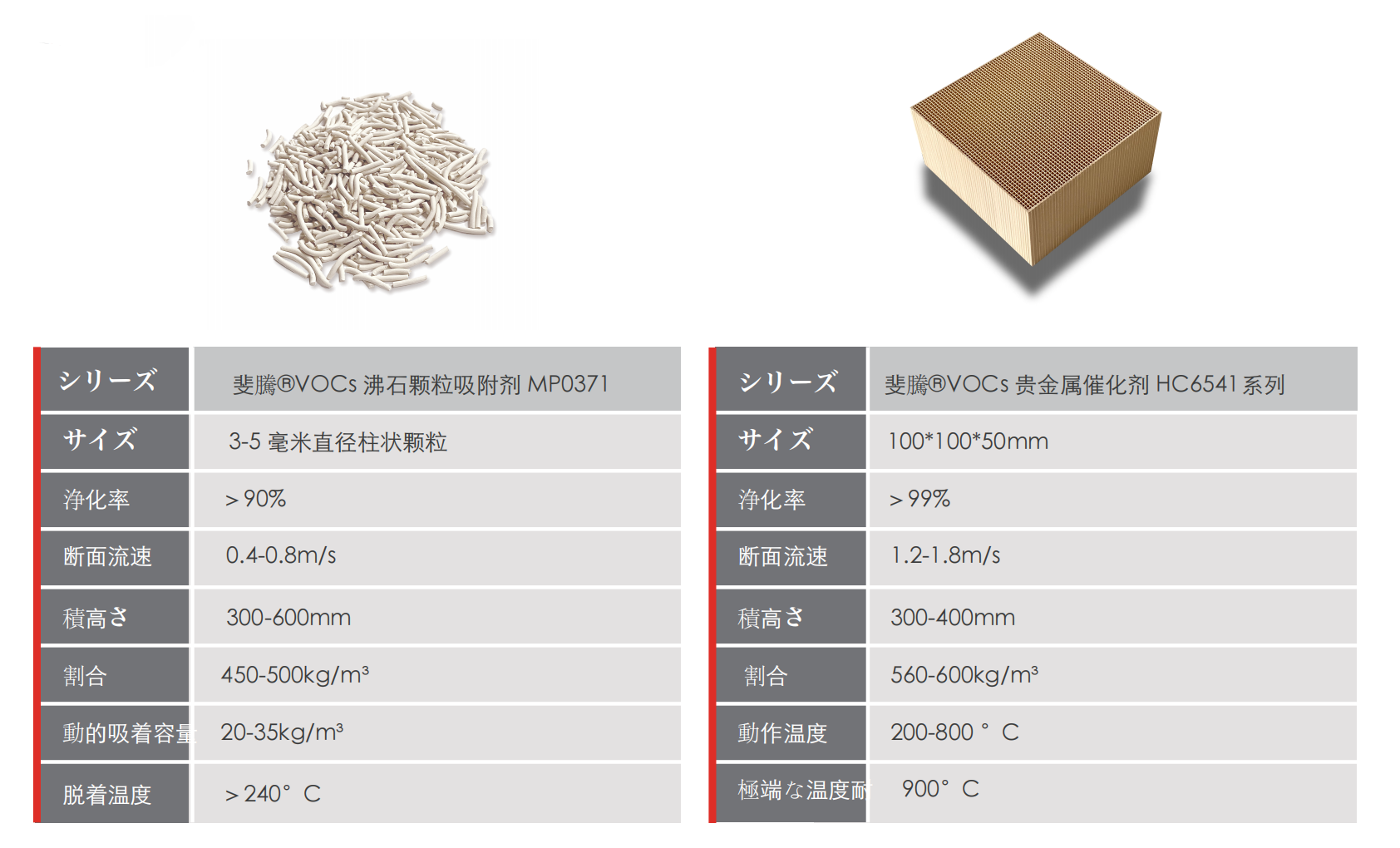

推奨製品

新しい傾向

低濃度の場合:活性炭吸着脱着+触媒燃焼、通常濃度:ゼオライト回転車(固定床)吸着脱着+触媒燃焼、高濃度の場合:RTO/RCO

印刷包装業界は熱オーブンを用いて塗料の乾燥を行うため、多くは設備の中で触媒燃焼技術を用いてエネルギー消費の循環利用を実現するが、末端排出の問題は依然として厳しく、現在ゼオライト固定床あるいはゼオライト回転車+触媒燃焼技術を採用することはすでに実行可能な技術になっており、普通の活性炭吸着技術では真、有効な達成は難しい。