漆包线制造行业

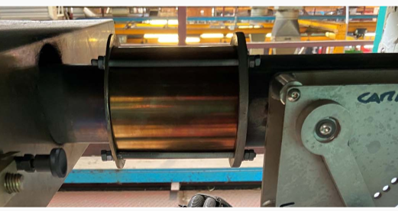

漆包线制造,从上世纪 70 年代至今, 我国已经建立了规模非常庞大的漆包线制造能力,在发展过程中,由于涂料技术的革新和线缆应用领域的扩大,漆包线制造的精密度与品质要求也在逐年提高,与此同时,由于大量使用溶剂,漆包线生产过程中产生的 VOCs 废气污染也面临着更艰巨的挑战,业主不但要承诺降低 VOCs 的排放及节约能源,还要避免氮氧化物超标、无组织排放等问题。

主要特征

废气是在烘干过程产生,经内循环进入加热炉进行催化燃烧放热

废气浓度较高,在 1000~5000mg/m³

由于工作环境特殊,反应温度一般都是 500°C 左右,对于催化剂的耐温要求及风阻要求较高

主要成分:苯系物、酚类、醇类、酯类等为主

常见工艺

一级催化

漆包线制造的设备中自带催化剂,用于废气内部循环时不断进行催化反应,在把 VOCs 反应成二氧化碳和水的同时放出大 量热,利用这一持续的热量对生产设备进行加热,确保生产持续稳定进行。

二级催化

与一级催化类似,二级催化也内嵌于设备之中,通过催化剂的催化作用,把一级催化后没有处理掉的废气再次进行催化,此时催化浓度一般都低于 1000mg/m³,催化后废气通过小烟囱排出工厂。

尾气处理催化

由于一级和二级催化处理效率不够高,导致的设备末端排放的废气超标,业主增加了一套单独的催化燃烧设备,希望通过这一次催化实现废气达标排放。

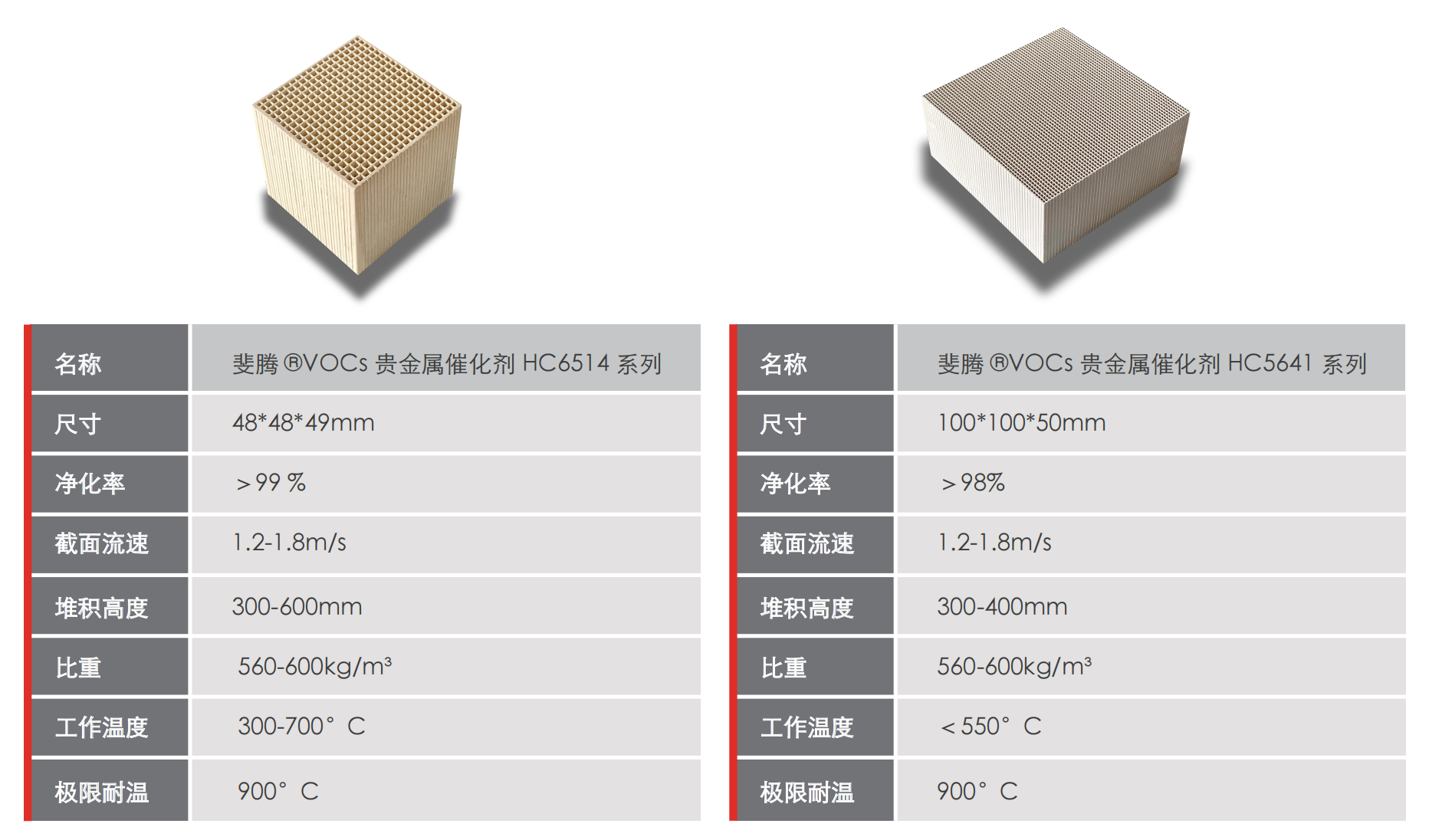

推荐产品

新趋势

含氮 VOCs 的选择性氧化催化剂

受含氮溶剂的影响,漆包线制造过程中会产生不少氮氧化物,目前国家已开始逐步管控。斐腾科技新开发的新型催化剂能够降低 氮氧化物的生成,制造商只要通过更换部分设备中的催化剂来降低氮氧化物排放,这是目前业绩最受关注的新技术之一。

无组织低浓度 VOCs 的吸附浓缩沸石

生产车间一直存在部分逸散的废气导致车间无组织废气浓度超标的问题,刚刚发布的 GB37822-2019 已经明确要求企业控制无组织废气的浓度,斐腾采用定制的沸石吸附材料装填的工业级空气净化器来处理也是一种新思路。

成功案例——漆包线行业

项目1介绍

上海友拓是一家专业从事各类漆包线生产与制造的企业。在生产过程中,漆包线需经过高温烘烤,此环节会产生大量有机废气。其主要成分复杂,包含来自绝缘漆的苯系物(如二甲苯)、酚类、醇类、酯类(如醋酸丁酯)以及少量裂解产物等。

项目难点

这些废气具有浓度高、异味重、且含有有害物质的特点,若处理不当,将对周边环境造成污染,并难以满足日益严格的环保排放标准。

使用结果

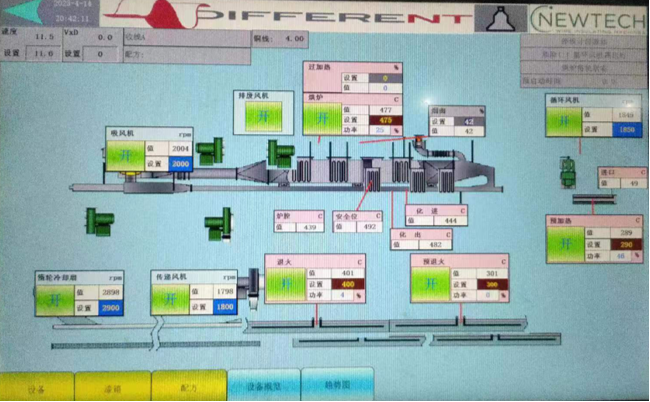

将生产过程中收集的高浓度、复杂成分有机废气,经预处理后引入催化燃烧装置。在HC6514漆包线专用催化剂的作用下,废气中的挥发性有机物(VOCs)在较低起燃温度下(通常300-400℃)与氧气发生高效的氧化反应,最终转化为无害的二氧化碳(CO₂)和水(H₂O),从而实现废气的彻底净化。

项目2介绍

格力电工(马鞍山)有限公司作为格力电器旗下的重要子公司,专注于高品质漆包线的研发与生产。

项目难点

在漆包线生产的核心工序——涂漆与高温烘烤过程中,绝缘漆中的有机溶剂及树脂会挥发,产生大量工业废气。该废气成分复杂,主要包含苯系物、酚类、醇类、酯类等多种挥发性有机物(VOCs),且具有浓度高、异味明显的特点。

使用结果

引入斐腾科技的HC6514漆包线专用催化剂,并采用先进的催化燃烧(RCO)治理技术对原有废气处理系统进行升级。该技术方案通过高效收集系统,将生产线产生的所有有机废气汇集至催化燃烧装置。在HC6514的作用下,废气中的VOCs在相对较低的温度(约300-450℃)下即可与氧气发生彻底的氧化反应,被高效分解为无害的二氧化碳(CO₂)和水(H₂O),从而实现废气的深度净化与达标排放。