包装印刷行业

包装印刷行业的废气主要包含了苯系物、 酯类、 醇类、 酮类等,随着近些年的减风增浓技术的推广,废气浓度 逐渐提高,采用沸石转轮 + 催化燃烧技术或者直接 RTO 处理,但是在处理过程中受到入口废气浓度波动导致排 放不稳定的情况较为普遍,再加上部分 RTO 设备的转化率无法达到 98% 以上, 也会导致废气出口浓度超标的风险。

废气特性

浓度高:印刷和干燥时段,VOCs 浓度可达数千毫克每立方米。

成分复杂:含多种 VOCs、颗粒物与重金属,处理难度大。

间歇排放:按订单批次生产,排放间歇,对处理设备适应性要求高。

常见工艺

直接RTO/RCO

在入口浓度偏高的情况下,采用 RTO 设备直接进行高温焚烧,利用 RTO 去除率高的特点,消除大量 VOCs,该工艺可能 存在的问题是入孔浓度太高的情况下,出口超标风险较大。如果浓度不是特别高,可以使用 RCO 设备进行处理,既保证了达标排放,还降低了反应温度,降低了系统能耗。

沸石吸附脱附 + 催化燃烧 /RTO

该工艺采用沸石为吸附、 脱附材料, 主要以沸石转轮、 沸石转筒以及蜂窝沸石形态进行持续的吸附和脱附, 整套设备基 本上可以维持 90% 左右的净化率数年。 由于包装印刷行业分类繁多, 废气类型和浓度情况复杂多变, 一般都需要设备有较好的容纳能力, 浓度较高且稳定的项 目可以采用 RTO/RCO,更多浓度低于 1000mg/m³ 的项目还是需要通过吸附脱附 + 销毁技术组合工艺来处理。

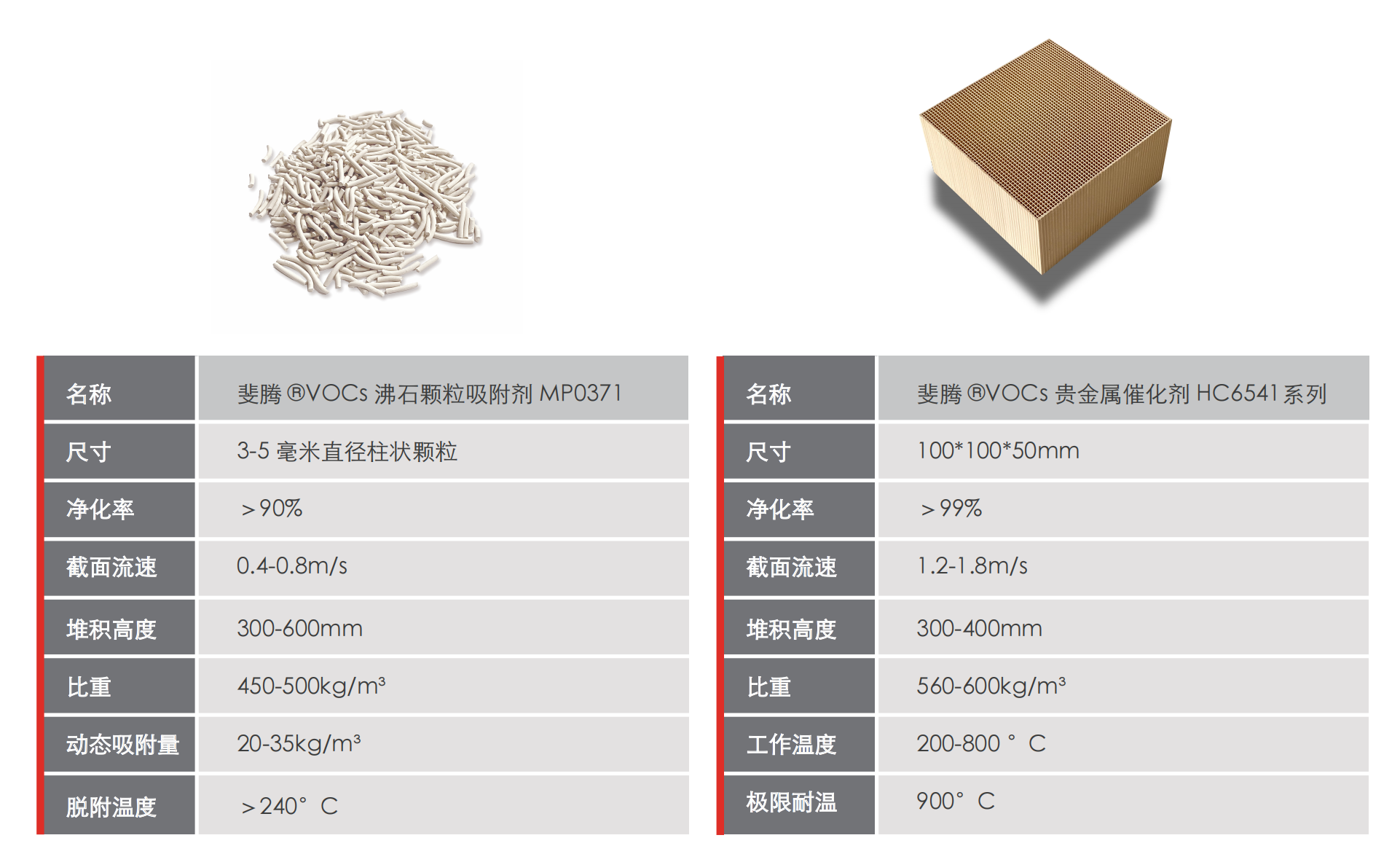

推荐产品

新趋势

低浓度情况下:活性炭吸附脱附 + 催化燃烧;

常规浓度下:沸石转轮(固定床)吸附脱附 + 催化燃烧;

高浓度情况下:RTO/RCO

印刷包装行业由于采用热烘炉进行涂料的烘干,多数会在设备中使用催化燃烧技术实现能耗的循环利用,但是末端排放的问题依然严峻,目前采用沸石固定床或者沸石转轮 + 催化燃烧技术已经成为可行的工艺,普通的活性炭吸附技术很难实现真正、有效的达标。

成功案例——印刷行业

项目1介绍

浙江宁波艾利申洲针织印花有限公司,公司经营范围包括服装印花加工及售后服务;服装印花加工技术的咨询服务等。

生产废气主要成份为丙酮、酯类及苯系物,进口浓度50mg,废气流量50000Nm3/h,用活性碳担心安全问题,同时浓度低用,如采用转轮浓缩+CO容易造成能耗过高,并且配套的电加热功率也较高。

解决方式

本项目为常规VOCs且浓度低,适合用沸石固定床吸附,定期脱附,采用小风量CO炉,每3天脱附一次,降低脱附频率,脱附时运行能耗低。

项目2介绍

合肥卷烟厂是国家大型二级企业,中国500家最大工业企业之一,具有50余年的卷烟制作历史。合肥卷烟厂始终坚持以市场为导向,以营销为中心,倡导市场第一的观念,做到销售围绕市场转、生产围绕销售转、全员围绕营销转。厂长王汉文提出"销售是第一车间"这一全新的经营理念。

项目难点

主要就是乙醇废气,常规沸石吸附很难实现,我们提供了定制的小分子吸附沸石材料,完成此项目。

解决方式

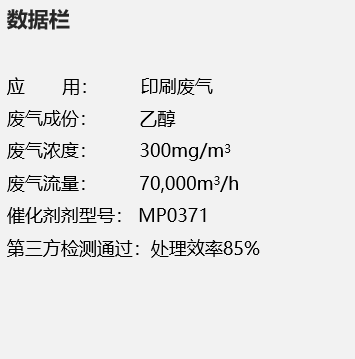

设计三个沸石吸附罐,一个脱附罐,产品选用MP0371,使用风量为70000m³/h,入口浓度300mg/m³,达到85%的去除率。