塑胶行业

塑胶行业,是一个涵盖高分子树脂合成、塑料改性与合金、塑料制品生产与加工、以及回收再利用的完整产业链。作为“现代工业的粮食”,塑胶是汽车、家电、电子通信、包装、医疗、建筑、航空航天等几乎所有制造业部门的关键基础材料和零部件。以石油化工产品(如乙烯、丙烯)为原料,通过聚合反应合成各类树脂(如PE、PP、PVC、PS、ABS等),再通过物理或化学改性获得满足特定性能要求的塑料材料。

主要特征

高度依赖上游原料:其成本与盈利能力受国际原油和石化原料价格波动影响显著。

应用领域极其广泛:从日常生活的塑料袋、水瓶,到高科技领域的精密电子部件、医疗器械,无处不在,市场容量巨大

技术密集与资本密集:高性能新材料的研发需要深厚的化学功底和大量资金投入;高精度的加工设备(如精密注塑机)价格昂贵。

“定制化”生产属性强:大多数塑料制品是为特定客户和产品量身定做的,而非标准品,因此对模具设计、生产工艺调整能力要求高。

环保压力巨大:传统塑料难以自然降解,“白色污染”问题突出,使得行业面临巨大的政策监管和公众舆论压力,同时也催生了巨大的可降解塑料和循环经济市场。

常见工艺

传统工艺

塑胶行业的废气治理正从传统单一模式向高效组合工艺加速转型。过去,该领域普遍沿用活性炭吸附、UV光氧、低温等离子等传统技术,这些设备虽能处理部分异味和低浓度挥发性有机物(VOCs),但存在明显局限性——活性炭吸附容量有限且需频繁更换,无法保证持续稳定达标;光氧技术对复杂成分的降解效率不足;等离子技术则因在处理高浓度有机废气时存在安全隐患,已被多地限制使用。

吸附脱附 + 催化燃烧

常规的解决方案是通过水洗等方式去除废气中的粉尘, 然后采用活性炭吸附脱附 + 催化燃烧工艺处理大风量低浓度废气。 近些年,由于活性炭吸附脱附工艺出现自燃的事故,且无法实现持续达标,部分企业开始采用沸石转轮或者沸石固定床吸附 + 催化燃烧的工艺。采用沸石吸附技术,让塑胶制造废气的稳定达标成为可能,满足在线检测。

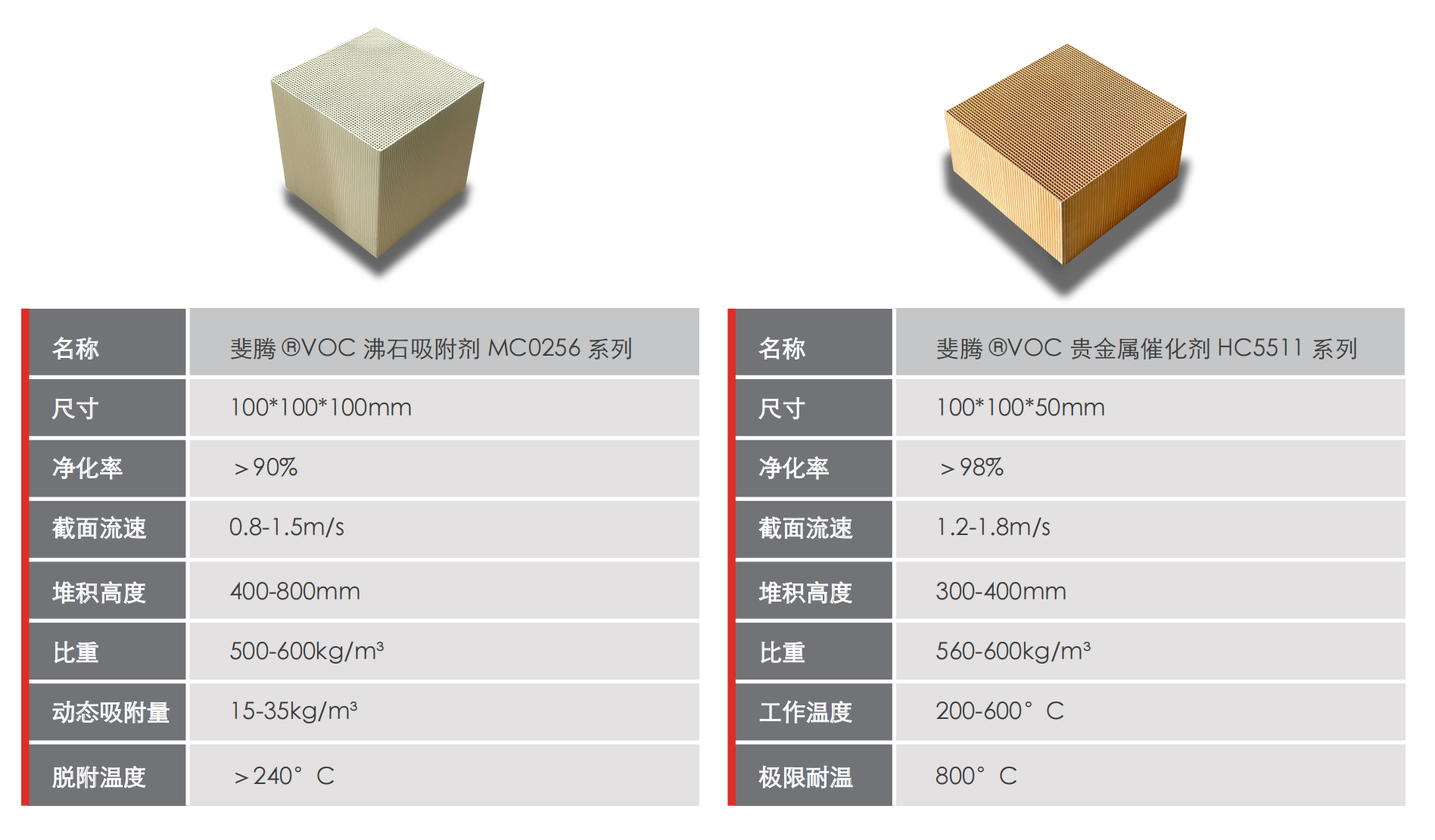

推荐产品

新趋势

在环保法规与绿色消费的双重驱动下,塑胶行业正积极向低VOCs含量的环保材料转型。水性涂料、UV光固化涂料以及生物基塑料的应用范围正从高端产品向普通制品快速扩展。这些材料在生产过程中产生的VOCs浓度极低,但其成分复杂性和对净化效率的稳定性要求却更高。为精准匹配这一“超低浓度、高标准排放”的新需求,沸石转轮吸附浓缩+催化燃烧/ RTO 的组合工艺正成为塑胶行业前沿的解决方案。

成功案例——塑胶行业

项目1介绍

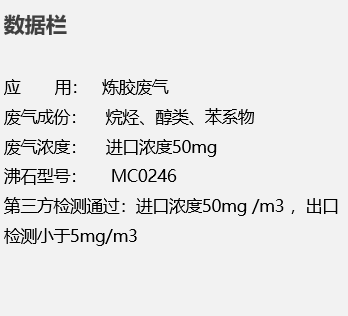

某橡胶制品厂炼胶废气处理,专业生产各种橡胶减震器,橡胶缓冲垫,O型圈, 橡胶垫,橡胶杂件,开模订做加工。加工各种耐高温,耐酸碱腐蚀,耐油,耐老化,阻燃橡胶制品等。

生产废气主要成份为烷烃、醇类、苯系物,进口浓度50mg/m3,废气风量140000Nm3/h,要求出口臭值小于5mg/m³。

解决方式

除油除尘器+多级过滤器+转轮,废气浓度低,适合固定床吸附,采用高性价比MC0246沸石作吸附剂,离线脱附工艺,可以获得吸附1周脱附一次,极大降低了用户的使用成本。

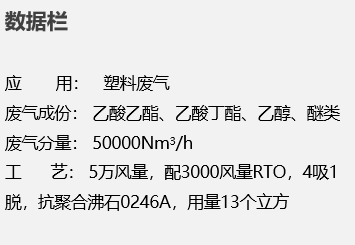

项目2介绍

江苏金发科技新材料有限公司是一家从事塑料服务,塑料制品服务,合成材料服务等业务的公司。主营业务:塑料及塑料制品、合成材料及合成材料制品、复合材料及复合材料制品的研发、生产、销售及技术服务;

解决方式

生产废气主要成份为乙酸乙酯、乙酸丁酯、乙醇、醚类,废气风量50000Nm3/h,要求出口50mg以内。5万风量,配3000风量RTO,4吸1脱,抗聚合沸石0246A,用量13个立方。

使用结果

废气浓度低,离线集中脱附,将吸附饱和的沸石脱附后,可以获得高浓度的VOCs,使得催化燃烧能耗较低,大大节约客户的使用成本。

项目3介绍

福融新材料(江苏)有限公司隶属于福建福融新材料有限公司,为加强在长三角地区的长期战略部署,于2012年9月入驻南通经济技术开发区。公司一期注册资本4000万美元,总投资8000万美元,占地面积120亩,属南通经济技术开发区重点项目。

项目难点

生产bopp薄膜的废气,主要废气成分为聚丙烯及其单体,进口浓度60-80mg/m³,风量120000m³/h,要求出口<10mg/m³。

解决方式

采用沸石固定床吸附浓缩,利用沸石蜂窝吸附浓缩,离线脱附,减少运行能耗,达到节能的作用。